針對您在機械設計與制造中遇到的拉伸產品新項目難題,我們特此進行技術交流與解答。以下是基于常見工程實踐對圖中四個問題的系統性分析:

一、材料選擇與性能匹配問題

拉伸產品的材料需綜合考慮延展性、強度和回彈特性。建議先進行材料力學測試(如n值、r值),鋁合金、低碳鋼或不銹鋼需根據產品厚度和變形率計算屈服強度比。若圖中涉及異形結構,推薦采用DC04/SPCC系列板材,并注意軋制方向與拉伸軸線夾角需控制在20°以內。

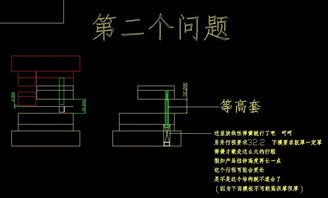

二、模具間隙優化方案

凸凹模單邊間隙應取料厚的1.05-1.1倍(有色金屬取1.07-1.12倍)。對于圖中標注的圓角區域,建議工作帶間隙增加補償值Δ=0.02t·(R/t)^0.5(t為料厚,R為圓角半徑)。階梯拉伸時需采用變間隙結構,每級收縮率不宜超過18%。

三、壓邊力控制策略

采用變壓邊力控制系統時,初始階段需設定為材料流動臨界值的120%,在行程中段降至85%。若產品存在法蘭邊,推薦使用氮氣彈簧與液壓復合系統,單位壓邊力可參考公式q=0.003σb·(t/D)^0.8(σb為抗拉強度,D為坯料直徑)。

四、表面缺陷預防措施

- 橘皮現象控制:保持模具表面粗糙度Ra≤0.4μm,板料晶粒度級別控制在6-8級

- 拉伸紋消除:增加工藝凸包或設置材料流動槽,使主應變與次應變比值維持在0.7-0.9區間

- 潤滑優化:高溫工況建議使用含二硫化鉬的聚合物涂層,接觸壓力>5MPa時需設計強制潤滑通道

實施建議:

- 制作等比試模件進行網格分析(Circle Grid Analysis)

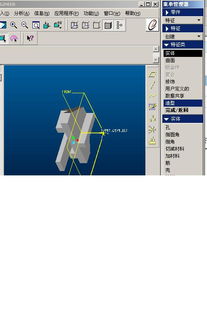

- 采用有限元軟件進行Forming Limit Diagram驗證

- 階梯模具建議設置氣動頂料裝置,頂料力不低于脫模力的1.3倍

注意事項:

? 連續生產時需監控模具溫度變化,溫升超過80℃應調整生產節拍

? 深拉伸產品建議增加整形工序,整形量取理論值的90%-95%

? 電氣控制系統需配備壓力傳感器和位移傳感器雙反饋機制

可進一步提供具體參數進行針對性仿真分析。祝項目順利推進!